abgeschlossene Projekte

Laufzeit: 2020 - 2023

Projektpartner:

- Lithoz GmbH, A-1060 Wien, www.lithoz.com

- Montanuniversität Leoben, Lehrstuhl für Struktur- und Funktionskeramik, A-8700 Leoben, www.isfk.at

- Fraunhofer-Institut für Keramische Technologien und Systeme, D-01277 Dresden, www.ikts.fraunhofer.de

- ANFOTEC Antriebstechnologie GmbH, D-59964 Medebach, anfotec.de

- GRAMM UG, D-93053 Regensburg, www.gramm.online

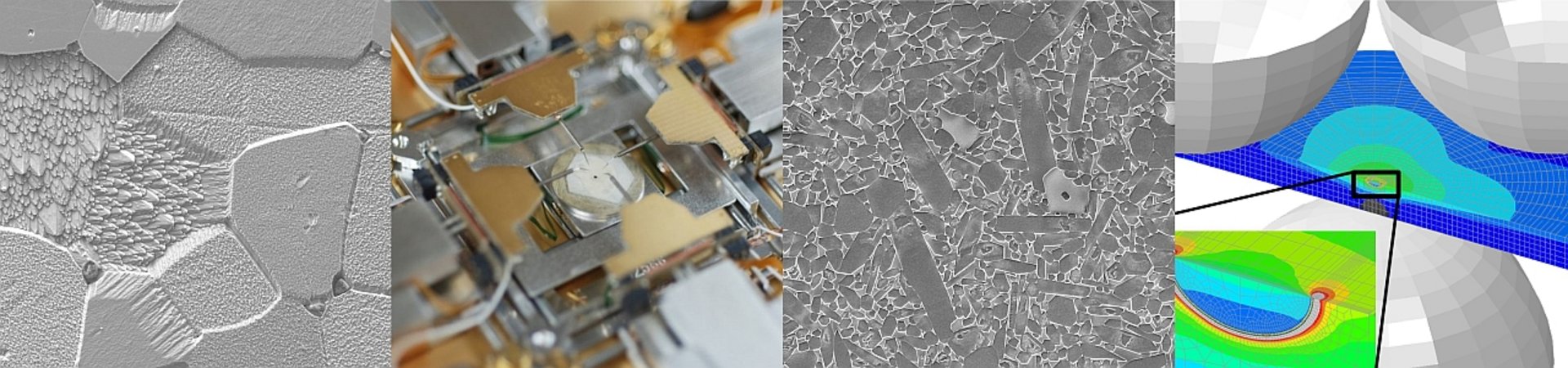

Mit einem neuen kooperativen Forschungsprojekt zur Charakterisierung von additiv gefertigten Keramiken wird der Lehrstuhl für Struktur- und Funktionskeramik der Montanuniversität Leoben seine Aktivitäten im Zusammenhang mit dieser neuen Fertigungstechnologie verstärken.

Stereolithographisch hergestellte Produkte aus Keramiken finden sich in vielen industriellen und biomedizinischen Anwendungen: Keramikfilter für die (bio)chemische Analytik, bioresorbierbare Implantate oder konstruktive Keramikbauteile sind dabei nur einige Beispiele. Voraussetzung für den Erfolg des Additive Manufacturing (AM) von keramischen Werkstoffen ist eine hohe Qualität und Zuverlässigkeit der gedruckten Komponenten. Eine verlässliche und robuste Prozesscharakterisierung ist wesentlich für eine weitere Reifung dieser Technologie und wichtig um das Vertrauen in dieses immer noch neuartige Herstellungsverfahren zu steigern.

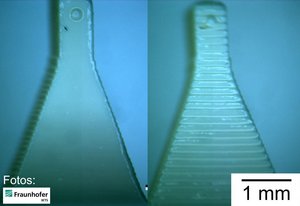

Wie in einem Vorgängerprojekt "addmanu" (www.addmanu.at) gezeigt wurde, ist im Gegensatz zu konventionell hergestellten Komponenten die Festigkeit von additiv gefertigten Bauteilen aufgrund von Oberflächeneffekten abhängig von der Richtung des Schichtaufbaus.

Um für die Bewertung und Konstruktion von Bauteilen geeignete Daten zur Verfügung zu stellen, muss eine prozessbegleitende Kontrolle der gedruckten Produkte zur Verfügung stehen. Im Projekt CharAM wird sich eine Konsortium aus Forschungseinrichtungen, AM-Prozessentwicklern, Konstrukteuren und Messtechnikspezialisten damit beschäftigen, eine Methodik zur Festigkeitsmessung für stereolithographisch hergestellte Keramikbauteile zu entwickeln, die die Eigenschaften von realen AM-Bauteilen beschreibt.

Es soll eine Prüfmethodik für AM-Keramiken entwickelt werden, die

- es ermöglicht, die technologiespezifischen Einflüsse auf die Festigkeit aussagekräftig und einfach an großen Probenzahlen zu messen und

- dazu Proben verwendet, die nicht nur die zu untersuchenden technologiespezifischen Charakteristika (Orientierungsabhängigkeit, Oberflächenstrukturen) aufweisen, sondern auch unter Ausnützung der Möglichkeiten der additiven Fertigung ressourcenschonend und schnell gefertigt werden können.

Durch einen Ringversuch soll geklärt werden, ob die Methode reproduzierbar und einfach durchführbar ist. Dadurch kann evaluiert werden, welche weiteren Schritte bis zu einer möglichen Standardisierung nötig sind. Zur Auswertung der Versuche sollen Software-Tools entwickelt werden, die alle Berechnungen, die für eine Verwendung der Messwerte zur Bauteilauslegung nötig sind, rasch und unkompliziert ermöglichen.

Mithilfe der neu gewonnen Informationen zur Festigkeit können Design-Richtlinien für stereolithographische Keramikbauteile abgeleitet werden. Diese Richtlinien können dazu verwendet werden, Anpassung an der Bauteilkonstruktion vornehmen, beispielsweise durch Reduktion der Wandstärken oder Aushöhlung von massiven Elementen. Dieser Vorgang soll beispielhaft an einem Kranial- oder Kieferimplantat durchgeführt und evaluiert werden.

Ansprechperson MU Leoben:

Ass. Prof. Dr. Tanja Lube, Email: tanja.lube(at)unileoben.ac.at, Tel.: +43 3842 402 4111

Förderung der österreichischen Projektpartner durch das Bundesministerium für Digitalisierung und Wirtschaftsstandort im Programm COIN/IraSME

und der deutschen Projektpartner durch das Bundesministerium für Wirtschaft und Energie im Programm ZIM

- Projektlaufzeit: 1.Juli 2020 – 1.12.2023

- Partner: LEC GmbH, Lehrstuhl für Struktur- und Funktionskeramik, INNIO Jenbacher GmbH & Co OG

Die konventionellen Materialien für Elektroden von Zündkerzen, die in Großgasmotoren verwendet werden stoßen hinsichtlich ihrer Belastbarkeit inzwischen an ihre Grenzen. Ziel des Projekts ist die Identifikation möglicher keramischer Werkstoffe, die als Ersatz für die konventionellen Elektrodenmaterialien dienen sollen. In einem ersten Schritt werden durch Schadensanalysen an ausgefallenen Zündkerzen bzw. Elektroden mögliche Schadensmechanismen identifiziert. Durch ausgedehnte Literaturstudien sollen geeignete keramische Werkstoffe, die als Elektrodenmaterialien in Frage kommen, gefunden werden. Durch den Einsatz dieser Materialien sollen die Verschleißbeständigkeit sowie die mechanischen und thermophysikalischen (i. e. Thermoschockbeständigkeit) Eigenschaften der Elektroden und in Folge die Standzeit der Zündkerzen erhöht werden.

Die Schadensanalysen sowie die Ermittlung der mechanischen und thermischen Eigenschaften erfolgen dabei am Lehrstuhl für Struktur- und Funktionskeramik. Prototypen werden mit den ausgewählten Materialien bei INNIO Jenbacher hergestellt. Experimentelle Untersuchungen am Zündkerzenprüfstand sowie der Einsatz im Motor erfolgen bei LEC in Graz.

Das Projekt erfolgt unter Leitung der LEC GmbH, die die führende Forschungseinrichtung im Bereich der Verbrennungstechnologien für Großmotoren in Österreich ist.

Ansprechperson MU Leoben:

Dr. Walter Harrer, Email: walter.harrer(at)unileoben.ac.at, Tel.: +43 3842 402 4110

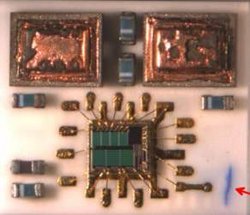

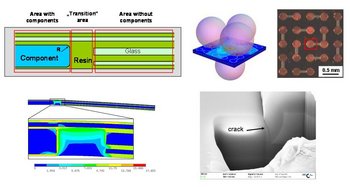

Modern electronic systems (functional multilayer ceramic systems; FMCS) are in general composed of a mix of materials (ceramics, metals and polymers), as seen in Fig. 1a, which have very different electrical, thermal and mechanical properties. During processing and in service they suffer from large temperature changes and the mismatch in thermal expansion coefficients (CTE mismatch) causes the development of significant internal stresses which may limit the system reliability (see Fig. 1b). Another cause for failing may also be mechanical stresses due to vibrations. The aim of this project is to analyse the mechanical reliability of functional multilayer ceramics systems with three focus points.

- First the characterisation of multilayer components must consider the influence of the layered structure (e.g. properties and distribution of the layers) on their mechanical properties.

- The second point is related to the interconnects (i.e. solder joints) employed to integrate the multilayer components into FMCS. The aim is to characterise the thermo-mechanical behaviour of the Solder Joint at the relevant length scale and temperature under low and high cycle loading.

- The third focus will be the generation of a parametric FE model to account for the strains and stresses in the FMCS under certain thermo-mechanical conditions. The properties of the involved materials measured at different temperatures, relevant length scales and actual geometries will be the input for the model. The evaluation of the internal stresses due to the combination of materials in the FMCS (e.g. Component – Solder Joint – Substrate) caused by temperature changes will be attempted aiming to validate the FE results. Fractographic analyses of sample specimens (with special attention to interfaces) will also be performed to identify the failure of FMCS which along with the FE results will be utilised to give design recommendations of the complete system.

The project will be carried out in close cooperation with the company EPCOS (Deutschlandsberg) and the company CONTINENTAL (Regensburg, Germany) as well as with the Department of Materials Physic (DPM, Leoben) and the Group of Physics of Nanostructured Materials at the University of Vienna (UW, Vienna).

Contact

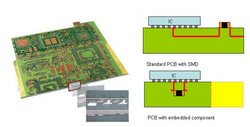

The new trends for miniaturisation and integration of functional components into Printed Circuit Boards are a challenge for the microelectronic companies to compete in the market. The understanding of the embedding process provides the design parameters and rules for production of more reliable boards.

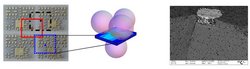

The embedding of components (e.g. ceramic capacitors, silicon semiconductors) into the inner parts of the PCB saves space on the surface and also reduces the necessary length of interconnections (see Fig. 1). This can be used to increase the functionality of the system and thus convert it into a high tech system. The integration of components plays an important role in the ongoing trend to miniaturise electronic devices.

The description of the embedding process (deformations and stressesduring hot pressing of the components and cool down of the board) can provide the producer with design parameters and rules for production of more reliable boards (i.e. where all components survive the embedding process). The development of a Finite Element model to describe the embedding process and the determination of the strength of miniaturisedembedding components have been the focus of this project (Fig. 2).

Figure 2. Left: FE model and simulation results of stress and deformation of the PCB with embedded components. Right: Testing methodology to determine the biaxial strength of brittle embedding components with special features (contacts). The onset of damage (crack) after mechanical loading is visible through FIB analysis.

The scientific achievement has been to clarify the damage mechanisms which can lead to failure of miniaturised brittle components during embedding. This has been realised combining both FE modelling and micro-analytical techniques (i.e. Focus Ion Beam, SEM). The development of testing methods to determine the mechanical properties of the embedding components on a length scale of about few millimetres has also been a challenge. From the technologicalviewpoint the generation of a parametric 2D FE model to describe the deformation and stresses in the board during embedding (i.e. pressing and cooling down) has helped the company partners (specially AT&S) on establishing the ECP technology.

The project has been carried out in close cooperation with the company AT&S (Leoben-Hinterberg) and the company THALES as well as with the Institut für Struktur- und Funktionskeramik in Leoben.

This new embedding technology has enormous potential to be applied in microelectronic systems where integration and miniaturisation can add value to the end product.

Relevant Publications

“Mechanical characterisation of miniaturised direct inkjet printed 3Y-TZP specimens for microelectronic applications”, Emre Özkol, Anja M Wätjen, Raúl Bermejo, Marco Deluca, Jörg Ebert Robert Danzer, Rainer Telle, J. Eur. Ceram Soc., 30 pp. 3145-3152 (2010).

“Strength and fracture analysis of silicon-based embedding components”, Marco Deluca, Raul Bermejo, Martin Pletz, Peter Supancic, Robert Danzer, J. Eur. Ceram Soc., 31 pp. 549-558 (2011).

“Influence of deposited metal structures on the failure mechanisms of semiconductor components”, M. Deluca, R. Bermejo, M. Pletz, M. Wießner, P. Supancic and R. Danzer, Acta Materialia (submitted on 07.2011)

Contact

In diesem Projekt werden die Grundlagen für die Entwicklung völlig neuartiger, geometrisch komplizierter Strukturbauteile gelegt, welche auch spezielle Funktionseigenschaften (z.B. als Thermistoren für Heizer, Sensoren etc.) aufweisen. Die relativ komplizierten Keramikteile werden über einen Spritzgießprozess gefertigt. Die geometrische Auslegung (das Design) wird über eine entsprechende Optimierungs-Simulation erfolgen (Funktionsoptimierung unter Berücksichtigung von Zuverlässigkeit), welche den Input für die Formgebung gibt. Schlüsselelement dieses Projekts ist somit der Aufbau eines Simulationswerkzeugs, mit dem die Prozesskette vom Spritzguss bis hin zum fertigen Bauteil abgebildet werden kann. Die Herstellung und Inbetriebnahme erster Prototypen von neuen keramischen, sich selbst regelnden Thermistorbauteilen sollen die Leistungsfähigkeit der Methode belegen.

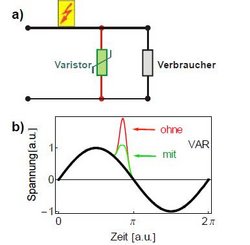

Kontaktperson

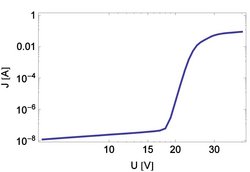

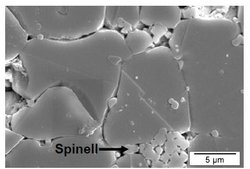

Varistoren (variable resistor) sind spannungsabhängige Widerstände die ihre technologische Bedeutung durch hoch nicht-lineare Strom-Spannungs Charakteristik bekommen haben. Im Schaltbereich ist der Strom proportional zur der Spannung U hoch ? ( I~U? ) (Abb.1), wobei Werte für ? bis 100 erreicht werden können. Moderne Varistoren basieren auf einer speziell dotierten Zinkoxid-Keramik. Der größte Einsatzbereich dieser Bauteile ist die Verwendung als reversible Überspannungsschutz. Dazu wird das Bauteil parallel zum Verbraucher geschalten und schützt ihn dadurch vor gefährlichen Überspannungen (Abb.2).

Für den Varistoreffekt sind sogenannte Doppelschottky-Barrieren an den Korngrenzen der ZnO-Keramik verantwortlich. Akzeptoren an der Korngrenze bewirken eine Flächenladungsdichte, welche dort eine Potentialbarriere erzeugt. Ab einer gewissen Spannung findet im Barrierenbereich Stossionsiation statt, die Elektron Loch Paare erzeugen. Die Löcher wandern zurück zu der Barriere und bauen diese ab. Nur durch diese positive Rückkopplung können derart hohe Nichtlinearitäten erklärt werden. Trotz der intensiven Forschung mit zahlreichen wesentlichen Erkenntnissen sind aber bis heute viele Detailfragen ungeklärt geblieben. In diesem Projekt untersuchen wir mikroskopischen Eigenschaften der Varistoren und versuchen den Einfluss des Gefüges (Kornorientierung, Zwillinge,...) auf die elektrischen Eigenschaften der einzelne Korngrenzen zu klären.

Kontaktperson

DI Michael Hofstätter

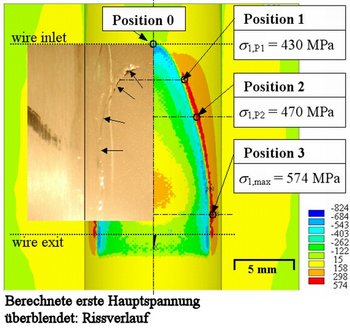

Ziel dieses Projektes ist, den Einfluss von Bearbeitung und beanspruchungsbedingter Schädigung auf das Einsatzverhalten hoch- beanspruchter keramischer Wälzkörper zu bestimmen.

Das Vorhaben konzentriert sich auf die Entwicklung neuer Prüfverfahren für Festigkeit und Zähigkeit und die Ermittlung der Eigenspannungen in den Bauteiloberflächen zur Bestimmung der Einsatzgrenzen der keramischen Wälzkörper. Die Bearbeitungsverfahren für Kugeln und andere Wälzkörper werden gezielt variiert, um günstige Bearbeitungsbedingungen zu definieren und typische Bearbeitungsdefekte zu eruieren.

Technische Ziele liegen in Entscheidungskriterien für „gute“ und „schlechte“ Oberflächenqualitäten bzw. Wälzkörper, tolerierbare und nicht tolerierbare Defekte in der Oberfläche und Kriterien für die Beurteilung des Einsatzverhaltens für Bauteile.

Kontaktperson

DI Stefan Strobl

Since more than twenty years high strength silicon nitride ceramics for structural applications have been developed. During this period several successful demonstrations of the general suitability of silicon nitride ceramics for structural applications, e.g. as material for turbo charger rotors, were achieved as well as examples for material related design. Nevertheless a break-through in the use of these materials for high strength applications did not take place. The most important reason for this can be found in a significant lack of design relevant data, e.g. on crack growth and fatigue.

Partner

15 European institutions involved in ceramics research

In a joint European research program organised by the European Structural Integrity Society (ESIS) a complete set of material properties and data indispensable for design will be measured for a commercially available silicon nitride ceramic. The data set will comprise all relevant strength and crack extension parameters, cyclic fatigue data at ambient and also at elevated temperatures. Data correlated to contact mechanical problems and wear will also be determined.

It is expected, that this program will

- result in a complete data base for mecahnical design,

- enhance the use of silicon nitride ceramics in structural applications,

- make a fair comparison between alternative materials possible,

- give a base line for further material development

- and will produce synergistic effects in future research work in this class of materials.

Kontaktperson

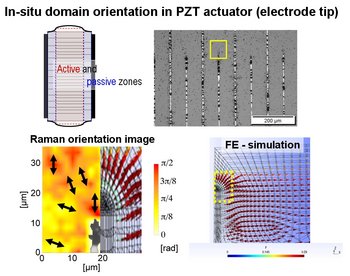

The present project is a two-year extension of the previous COMET A7.7 project, during which a fully electro-mechanically coupled 3D FEM tool has been developed exceeding the state of the art due to new approaches. In the new COMET projekt A7.9 the existing model will be validated with innovative electro-mechanical measurements on selected geometries (homogeneous and inhomogeneous/multiaxial). A non-contact technique (Digital Image Correlation, “DIC”) will be used to optically measure local strain distributions. Raman spectroscopy will be also employed to locally measure domain orientation/texture in dependence of electro-mechanical loading parameters. The experimental results of these case studies will be compared with the results of calculations using the already developed model, thus building a “proved correct” design tool to evaluate critical loadings in piezoceramic components.

Contact

Bedingungen wie in der Formel 1 – hohe Belastungen und schnelle Lastwechsel - herrschen in manchen Bereichen eines Drahtwalzwerks. Da wie dort sind Komponenten mit ausgezeichneten Eigenschaften erforderlich: sie müssen leicht sein, hohe Kräfte ertragen und in aggressiver, verschleißender Umgebung bei hohen Temperaturen ausreichend lange beständig sein.

Hochleistungskeramiken wie Siliziumnitrid haben unter anderem die geforderten ausgezeichneten Festigkeiten, Verschleiß-, Korrosions- und Kontaktermüdungseigenschaften bei geringem spezifischen Gewicht, was sie als Werkstoffe für Werkzeuge im Bereich der Metallumformung und für Wälzkörper in Lagern qualifiziert. Die spezifischen makroskopischen Eigenschaften lassen sich stark über das Gefüge der Werkstoffe beeinflussen.

Diese Beeinflußbarkeit soll in dem von der EU geförderten Projekt "RoLiCer" (Enhanced reliability and lifetime of ceramic components through multiscale modelling of degradation and damage) über die Modellierung der typischen Schädigungmechanismen im Werkstoff auf unterschiedlichen Größenskalen, beginnend beim atomaren Aufbau bis zum Bauteil unter konkreten, anwendungsnahen Beanspruchungen, erforscht werden.

Zusammen mit einem internationalen Team wird sich das Institut für Struktur- und Funktionskeramik der Montanuniversität Leoben in den nächsten drei Jahren mit der Identifikation von kritischen Belastungszuständen, der mathematischen Beschreibung der Schädigung, Risswachstum und Verschleißmechanismen, der Lebensdauervorhersage für realistische Belastungen und den Möglichkeiten, einen optimalen Werkstoff zu entwickeln, beschäftigen.

Aufgabe des ISFK wird vor allem die Evaluierung der Kontaktbelastungen, des Risswachstum unter solchen Bedingungen und die Analyse der Lebensdauer und Zuverlässigkeit von Bauteilen sein.

Ziel des Projektes ist es, optimierte Werkstoffe zu entwerfen und daraus gefertigte Rollen und Lager mit - im Vergleich zu herkömmlichen Produkten - verbesserter Lebensdauer im industriellen Umfeld im Drahtwalzwerk von Böhler Edelstahl GmbH zu testen.

Kontaktperson

Projektpartner

- Fraunhofer Institut für Werkstoffmechanik, Freiburg, D, www.iwm.fraunhofer.de

- Institut of Physics of Materials der tschechischen Akademie der Wissenschaften, Brno, CZ, www.ipm.cz

- ITM, Karlsruher Institut für Technologie, Karlsruhe, D, www.kit.edu

- ISFK, Montanuniversität Leoben, Leoben, A, www.isfk.at

- FCT-Ingenieurkeramik GmbH, Rauenstein, D, www.fct-keramik.de

- Böhler Edelstahl GmbH, Kapfenberg, A, www.bohler-edelstahl.com

- SKF Engineering and Research Centre, Nieuwegein, NL, www.skf.com

Die Projektkoordination liegt beim Fraunhofer Institut für Werkstoffmechanik

Projekt-Laufzeit: 12/2011 – 11/2014

Das Projekt "RoLiCer" wird von der Europäischen Kommission unter der Vertragsnummer 263476 gefördert.

Führungsrollen

Treiberrollen

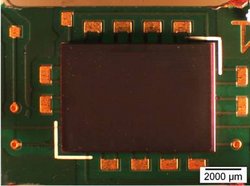

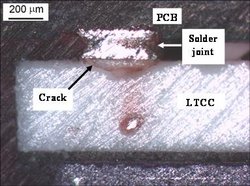

Low Temperature Co-fired Ceramics (LTCCs) are 3D micro-network of metal structures embedded within a glass-ceramic substrate, also known as Ceramic Printed Circuit Boards (see Fig. 1). They are used as high precision electronic devices (e.g. mobile and automotive technologies). The co-sintering of ceramic substrates with metallic conducting paths (Leiterbahnen) at low temperatures (i.e. 900 °C) enables the use of Ag and Cu as electrode material (see Fig. 2). In relation to typical polymer circuit boards (e.g. PCB), LTCCs are thermo-mechanically more stable (i.e. higher E-modulus, lower Thermal Expansion Coefficient) and can withstand higher acceleration forces (up to ca. 60g). The can be utilized in high temperature environments (until 180 °C), which facilitates the use of LTCC in systems that are to be both thermal- and mechanically loaded.

An important problem during the fabrication of LTCCs is the high rejection rates which are related to the formation of cracks in the glass-ceramic substrate (see Fig. 3) as well as delaminations between the ceramic sheets and metal electrodes. The identification of “weak points” in the design of LTCCs has been the main goal of this project. For this task, new miniaturised testing methods have been developed (see Fig. 4) to determine the mechanical strength at different locations within the part. A new finding has been identified, namely the effect of humidity on the mechanical resistance of the LTCC substrate. This means that an LTCC in-service in locations with high humidity content may h half of the life time than a component utilized in dry environments. This know-how has been transferred to the companies involved in the project and is now daily practice in the LTCC production to control humidity and temperature.

A second outcome of the project has been the development of a design tool (based on FE-models) to analyse the mechanical stresses generated in certain locations of the part (i.e. near vias, between ceramic and metal electrodes) during sintering (see Fig. 5). With this model design strategies can be adopted to lower the mechanical loading of certain locations within the LTCCs, thus increasing the mechanical reliability (i.e. life time) of the part.

Fig. 5: FE-analysis of the stresses generating during sintering in a location with high metal content. The maximal stress corresponds to the location where cracks were detected.

The scientific achievement has been to clarify the damage mechanisms during the fabrication of LTCCs which lead to the formation of cracks in the part. In addition, the understanding of the effect of environmental conditions on mechanical strength of LTCCs can be also highlighted. From the technologicalviewpoint the generation of a parametric 2D FE model to describe the stresses during sintering, in special locations within the components, has helped the company partners (specially EPCOS) to improve their designs.

The project has been worked out in close cooperation with the company EPCOS (Deutschlandsberg) and the company CONTINENTAL (Regensburg, Germany) as well as with the Institut für Struktur- und Funktionskeramik in Leoben.

Relevant Publications

“Influence of internal architectures on the fracture response of LTCC components”, R. Bermejo, I. Kraleva, M. Antoni, P. Supancic and R. Morrell, Key Eng. Mater. 409, pp. 275-278 (2009)

“Fracture Mechanisms of Structural and Functional Multilayer Ceramic Structures”, R. Bermejo, L. Sestakova, H. Grünbichler, T. Lube, P. Supancic and R. Danzer, Key Engineering Materials, 465 pp. 41-46 (2011).

“Strength reliability of 3D low temperature co-fired multilayer ceramics under biaxial loading”, R. Bermejo, P. Supancic, I. Kraleva, F. Aldrian, R. Danzer, Journal of the European Ceramic Society, 31 [5] pp. 745-753 (2011)

Contact

Projekt 810050 im Bridge-Programm der Österreichischen Forschungsförderungsgesellschaft (FFG)

Regelsysteme auf Basis piezokeramischer Bauteile werden erst seit kurzem für Einspritzsysteme von PKW-Motoren in Serie hergestellt und eingesetzt. Die Bauteile (Stacks) weisen einen Vielschichtaufbau aus Keramik / Metall auf. In den keramischen Schichten werden starke elektrische Felder erzeugt, die Längenänderungen des Stacks hervorrufen und zum Steuern des Einspritzvorganges verwendet werden.

Für die Verbesserung und Weiterentwicklung solcher Aktoren ist eine genaue Kenntnis der Eigenschaften seiner Werkstoffe (Elastizitäts-, Kopplungs- und Dielektrizitätsmatrizen, Festigkeiten etc.) entscheidend. Die Verlängerung der Stacks hängt in komplizierter Weise von den aufgebrachten elektrischen Feldern und den mechanischen Beanspruchungen sowie vom Ausgangszustand der Keramik (Polung) und von Alterungsvorgängen ab, deren Auswirkungen noch nicht hinreichend bekannt sind.

In diesem Vorhaben wurden die für das Einsatzverhalten von Piezostacks relevanten Eigenschaften der vorkommenden Materialien bestimmt und der Einfluss des Schichtaufbaus und der Polung auf das Einsatzverhalten ermittelt. Diese Untersuchungen sollen mittelfristig zur Verbesserung bestehender Teile und langfristig zur zielgerichteteren Entwicklung neuer Teile verwendet werden.

Im Projekt wurde eine Prüfvorrichtung zur mechanischen und elektrischen Beanspruchung der Stacks aufgebaut. Der Response der Stacks auf elektrische Signale wurden bei verschiedenen mechanischen Vorlasten untersucht.

wissenschaftlicher Partner: Materials Center Leoben Forschung GmbH (MCL), Leoben, Austria

Industriepartner: EPCOS OHG, Deutschlandsberg, Austria

Key Researcher: Ao. Univ.-Prof. Dr. Peter SUPANCIC

o. Univ.-Prof. Dr. Robert DANZER

Senior Researcher: Mag. Dr. Günther MAIER

Junior Researcher: Dipl.-Vw. DI Hannes GRÜNBICHLER

Mag. Josef KREITH

Förderung: European Community

To combine the intrinsic qualities of different materials in a single material, the general concept of layered materials is applied nowadays at an increasing rate. We can distinguish, as layered material, between coatings, multilayers or functional graded materials, presenting, all of them, a variation of the local properties with thickness. The use of ceramic materials in this materials permits the use of many of the advantages of the ceramics (corrosion and wear resistance, good properties at high temperature, …) while minimizing the undesirable ones, such as brittleness. Understanding the structural integrity of the layered ceramics is, then, of capital importance in order to assure a safe and long lasting application of this materials. The objectives of this research Training Network are then:

1 – To develop common understanding of existing and new techniques to assess the reliability and structural integrity of layered ceramics

2 – to improve and compare techniques to process and design layered ceramics

3 – to develop an international multidisciplinary network and to train young researchers in the field of structural integrity of layered ceramics.

Partner

- Departament de ciencia dels Materials i Enginyeria Metal.lurgica - Universitat Politécnica de Catalunya, Barcelona, Spain

- Instituto de Cerámica y Vidrio CSIC-Consejo Superior de Investigaciones Científicas, Madrid, Spain

- Institute of Materials Research - Slovak Academy of Sciences, Kosice, Slovakia

- Istituto di Scienza e technologia dei materiali ceramici-CNR, Faenza, Italy

- Departmente of Metallurgy and Materials Engineering - Katholieke Universiteit Leuven, Belgium

- Department of Mechanical Engineering - University of Sheffield, United Kingdom

- Institute of Material Research - Deutsches Zentrum für Luft- und Raumfahrt, Köln, Germany

Projektleiterin ISFK: T. Lube

Mitarbeiter: Javier Pascual, Raul Bermejo

1.9.2002 - 31.8.2006

Five workshops and a summerschool took place:

- "The use of the Impulse Excitation Technique for the identification of the elastic and damping properties of layered materials" K.U. Leuven

- "Instrumented Indentation" UPC

- "Microstructure characterization and fractography of layered ceramics" IMR-SAS

- "Modelling of the thermo-mechanical behaviour of brittle materials and layered structures" ISFK

- "Controlling structural vibration using optimised layered coatings" USFD

- "Summerschool: " Layered, Functional Gradient Ceramics and Thermal Barrier Coatings: Design, Fabrication and Application

Zusammenfassung des wissenschaftlichen Outputs von SICMAC am ISFK: PDF

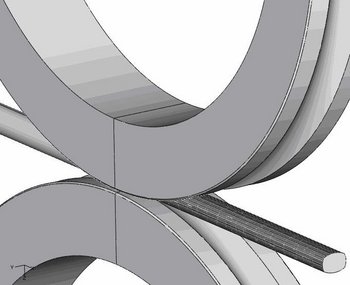

Federn sind mechanische Energiespeicher, die im Maschinen- und Anlagenbau vielfältige Verwendung finden. Gute Federn können besonders viel Energie bei möglichst geringem Eigengewicht aufnehmen. Grundsätzlich sind sehr unterschiedliche Werkstoffe für die Herstellung von Federn geeignet: Kunststoffe, Verbundwerkstoffe, Metalle und Keramiken. Für die ersten drei Werkstoffklassen gibt es eine Vielzahl von Beispielen für deren erfolgreichen Einsatz. Bei den Keramiken aber sind noch keine Anwendungen als Federwerkstoff bekannt, obwohl sie wegen ihrer hohen Korrosionsbeständigkeit und Hochtemperaturstabilität den anderen Werkstoffen in korrosiver Umgebung und bei hohen Temperaturen (höher als 500°C) überlegen sind. Dies ist vermutlich auf die Sprödigkeit der Keramiken und - als Folge davon - auf ein mangelndes Vertrauen der Konstrukteure in ihre Zuverlässigkeit zurückzuführen. In einem Forschungsauftrag des Bundesministeriums für Wissenschaft und Verkehr an das Institut für Struktur- und Funktionskeramik (ISFK) der Montanuniversität Leoben wurde als Beispiel eine keramische Tellerfeder mit hoher Zuverlässigkeit konstruiert. Dabei wurde auf die Besonderheiten aufgrund der Neigung der Keramiken zum Versagen durch spröden Bruch besonders eingegangen. Die dabei entwickelten Berechnungsgrundlagen können leicht auf andere Federn übertragen werden. Ein Vergleich mit den sehr häufig verwendeten metallischen Federn zeigt interessante Unterschiede: bei Tellerfedern sind beispielsweise die Unter- und die Oberseite unterschiedlich belastet. Die in der Oberseite auftretenden Druckspannungen sind bei typischen Federabmessungen etwa zwei bis dreimal höher als die an der Unterseite auftretenden Zugspannungen. Bei den Stählen ist die Beanspruchbarkeit unter Zug- und Druckbelastung ähnlich, daher treten Schäden in Stahlfedern zunächst an der maximal beanspruchten Stelle, d.h. an der Oberseite auf. Bei Keramiken ist die Druckfestigkeit aber im Regelfall etwa zehn mal höher als die Zugfestigkeit. Daher tritt die Schädigung nicht an der maximal beanspruchten Oberseite (an der Druckspannungen auftreten) sondern an der weniger beanspruchten Unterseite (wo Zugspannungen vorherrschen) auf. Dieser und auch andere Unterschiede werden in einem Vergleich einer metallischen mit einer keramischen Feder einander gegenübergestellt.

Eine weitere Ursache für die geringe Verwendung von Keramiken besteht darin, daß viele der Werkstoffeigenschaften, die für das Konstruieren benötigt werden, nur ungenügend bekannt sind. In diesem Projekt wurden daher die wesentlichen Materialkennwerte für die Berechnung einer keramischen Feder für Einsatzbereiche bis 800 °C experimentell ermittelt.

Mit diesen Arbeiten sind die wesentlichen Voraussetzungen für die Konstruktion und den Einsatz keramischer Tellerfedern geschaffen. Ganz allgemein hilft diese Arbeit eine wichtige Lücke zu schließen: Keramiken gelten wegen ihrer Eigenschaften als Schlüsselelemente für neue Technologien. Die günstigen Eigenschaften sind aber nur nutzbar, wenn neue Konstruktionsprinzipien entwickelt und genutzt werden, um das spröde Versagen zu vermeiden. Hier wird ein Beispiel für das Konstruieren mit keramischen Werkstoffen gegeben, das auch als ganz allgemein als Musterlösung verwendet werden kann. Damit wird ein wichtiger Beitrag für die technische Einführung der Keramik im Maschinenbau geleistet, da solche „Musterlösungen" zur Zeit noch weitgehend fehlen. Das erarbeitete Wissen kommt auch der einschlägigen österreichischen Industrie bei der Entwicklung keramischer Teile zunutze.

Förderung:

Dauer: ca. 6 Monate

Partner:

- SKF Österreich AG, Seitenstettner Str. 15, A-4401 Steyr

Projektleiter am ISFK: R. Danzer

Mitarbeiter am ISFK: W. Harrer

Im Projekt sollen verschiedene Siliziumnitridkeramiken für Kugellagerkugeln hinsichtlich ihrer mechanischen Eigenschaften charakterisiert werden.

...für Form- und Profilwalzen und andere Komponenten der Walztechnik

Ziele

In der Walztechnik besteht ein erhöhter Bedarf an verschleiß- und korrosionsbeständigen, mechanisch und thermisch hoch belastbaren keramischen Komponenten. Von Interesse ist vor allem der ressourceneffiziente Einsatz von keramischen Walzwerkzeugen. Das Hauptziel des Projektes ist daher die Entwicklung von verschleiß- und korrosionsbeständigen Werkstoffen und die Fertigung von Komponenten aus diesen Werkstoffen sowie die Erprobung in verschiedenen Anwendungen. Durch eine Steigerung der Standzeit und der Werkzeugqualität kommt es zu einer Steigerung der Produktivität und einer qualitativen Verbesserung des Walzgutes. Um diese Ziele zu erreichen, muss der Nachweis der Funktionsfähigkeit der Walzen und deren Leistungsfähigkeit im Walzwerk erbracht werden.

Projekt 03X3503 im BMBF Rahmenprogramm Werkstoffinnovationen für Industrie und Gesellschaft

- WING

Industriepartner:

- H.C. Starck Ceramics GmbH & Co. KG, Lorenz-Hutschenreuther-Straße 81, 95100 Selb, Federführer

- FCT Ingenieurkeramik GmbH, Gewerbepark 11, 96528 Rauenstein

- BeaTec GmbH, Hermann-Hollerith-Straße 17, 52249 Eschweiler

- TE-KO-WE GmbH, Beim weißen Stein 3, 56579 Bonefeld

Wissenschaftliche Partner:

Konzept

Das Gesamtziel des Verbundprojekts ist die Entwicklung und ressourceneffiziente Nutzung von neuen keramischen Werkstoffen für Werkzeuge und Komponenten für die Walztechnik zur Steigerung der Produktivität und Produktqualität. Folgende untergeordneten Teilziele werden definiert und bearbeitet:

- Entwicklung und Qualifizierung mechanisch, thermisch und tribologisch hochbeständiger keramischer Werkstoffe und daraus hergestellter hochpräziser Komponenten mit einem adäquaten Kosten-, Energie- und Materialaufwand.

- Erweiterung der Einsatzbereiche von Keramikwerkzeugen und Keramikkomponenten

- Verbesserung der Umform- und Produktionsbedingungen

- Erhöhung der Produktqualität

- Sichere Fertigung mit Keramikwalzen

- Erhöhung der Produktivität

- Betrachtung der Nachhaltigkeitsaspekte

Diese Ziele sollen erreicht werden durch

- Systemorientierte Werkstoffentwicklung

- Keramikgerechte Konstruktion

- Optimierte Bauteilfertigung

- Präzisionsbearbeitung

- Ableitung von Einsatzstrategien

Aufgaben des ISFK

Das ISFK betreut im Projekt die Walzenerprobung bei Böhler-Edelstahl in Kapfenberg und Böhler-Profil in Waidhofen. Zu den Aufgaben des ISFK gehört die Ermittlung von mechanischen und thermischen Eigenschaften des Walzenmaterials. Die dabei ermittelten Daten dienen als Grundlage für die Simulation der mechanischen und thermischen Beanspruchung der verwendeten Walzen. Auf der Basis der im Labor ermittelten Kennwerte soll die Rissausbreitung in den Walzen aufgrund der Beanspruchung berechnet werden. Ein weiterer Aufgabenbereich liegt in der Analyse von Schadensfällen und auf Basis der dabei gewonnenen Erkenntnisse im Erstellen von Verbesserungsvorschlägen für das Design der Walzen.

Förderung: European Community

Partner

Departament de ciencia dels Materials i Enginyeria Metal.lurgica - Universitat Politécnica de Catalunya, Barcelona, Spain

- Instituto de Cerámica y Vidrio CSIC-Consejo Superior de Investigaciones Científicas, Madrid, Spain

- Institute of Materials Research - Slovak Academy of Sciences, Kosice, Slovakia

- Istituto di Scienza e technologia dei materiali ceramici-CNR, Faenza, Italy

- Departmente of Metallurgy and Materials Engineering - Katholieke Universiteit Leuven, Belgium

- Department of Mechanical Engineering - University of Sheffield, United Kingdom

- Institute of Material Research - Deutsches Zentrum für Luft- und Raumfahrt, Köln, Germany

Projekt

Projektleiterin ISFK: T. Lube

Mitarbeiter: Javier Pascual, Raul Bermejo

1.9.2002 - 31.8.2006

To combine the intrinsic qualities of different materials in a single material, the general concept of layered materials is applied nowadays at an increasing rate. We can distinguish, as layered material, between coatings, multilayers or functional graded materials, presenting, all of them, a variation of the local properties with thickness. The use of ceramic materials in this materials permits the use of many of the advantages of the ceramics (corrosion and wear resistance, good properties at high temperature, …) while minimizing the undesirable ones, such as brittleness. Understanding the structural integrity of the layered ceramics is, then, of capital importance in order to assure a safe and long lasting application of this materials. The objectives of this research Training Network are then:

1 – To develop common understanding of existing and new techniques to assess the reliability and structural integrity of layered ceramics

2 – to improve and compare techniques to process and design layered ceramics

3 – to develop an international multidisciplinary network and to train young researchers in the field of structural integrity of layered ceramics.

Five workshops and a summerschool took place

- "The use of the Impulse Excitation Technique for the identification of the elastic and damping properties of layered materials" K.U. Leuven

- "Instrumented Indentation" UPC

- "Microstructure characterization and fractography of layered ceramics" IMR-SAS

- "Modelling of the thermo-mechanical behaviour of brittle materials and layered structures" ISFK

- "Controlling structural vibration using optimised layered coatings" USFD

- "Summerschool: " Layered, Functional Gradient Ceramics and Thermal Barrier Coatings: Design, Fabrication and Application

Zusammenfassung des wissenschaftlichen Outputs von SICMAC am ISFK: PDF